Induktionserwärmung

Induktives Erwärmen ist ein Verfahren, elektrisch leitfähige Körper durch in ihnen erzeugte Wirbelströme zu erwärmen. Typische Anwendungen sind das Löten, Schweißen, Anlassen, Glühen, Schmelzen und Aufschrumpfen.

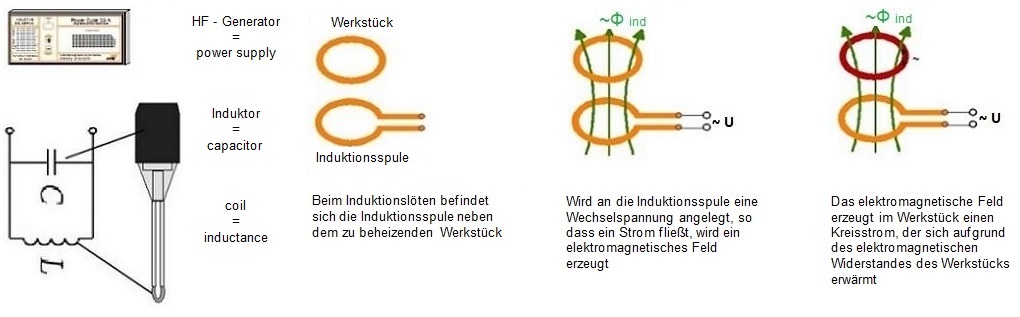

Dazu erzeugen Mittelfrequenz-Generatoren (50-200 kHz) oder Hochfrequenz-Generatoren (400-1.800 kHz) über hochfrequentem Wechselstrom

in einer Spule (dem Induktor) ein magnetisches Wechselfeld, das im zu erwärmenden Material Wirbelströme induziert.

Die Wärme entsteht unmittelbar im Körper selbst, muss also nicht durch Wärmeleitung übertragen werden.

Die Wärmeleistung ist gut steuerbar. Die elektrische Leistung stammt aus MF- oder HF-Generatoren.

Induktive Erwärmung kann durch nichtleitende Materialien hindurch erfolgen. Die Umgebung wird nur indirekt erwärmt.

Das Verfahren kann unter beliebigen Gasen oder im Vakuum angewendet werden, es entstehen keine Verunreinigungen durch eine externe Wärmequelle.

Die Form des meist wassergekühlten Induktors wird entsprechend der Form und Größe des Werkstückes oder der Erwärmungszone hergestellt.

Die Frequenz muss oft an die Größe und Leitfähigkeit des Werkstücks angepasst werden: hohe Frequenzen führen zu oberflächennahem Erwärmen

(Skin-Effekt), z.B. beim Oberflächenhärten.

(Skin-Effekt), z.B. beim Oberflächenhärten.

Der Wirkungsgrad ist abhängig von dem Abstand und Form der Induktionsspule sowie der Leitfähigkeit des Werkstücks.

Er nimmt zu, je schlechter die Leitfähigkeit des Werkstücks ist. Durch den hohen Wirkungsgrad heutiger Halbleiter-Generatoren, die hohe Energiedichte und die

Wärmeerzeugung direkt im Werkstück ist induktive Erwärmung hocheffizient und oft wirtschaftlicher als indirekte Heizverfahren.